Este es el segundo artículo acerca de la construcción de mi nuevo banco de trabajo multifunciones, donde voy a instalar la tapa y fabricar la estación de cortes. Como se puede ver en este pequeño resumen del principio del vídeo, su funcionamiento es muy sencillo y me permitirá hacer cortes repetitivos o cortar tableros grandes de forma más rápida, cómoda y eficiente con mi circular de inmersión. Profundizaré más en su funcionamiento en próximos artículos.

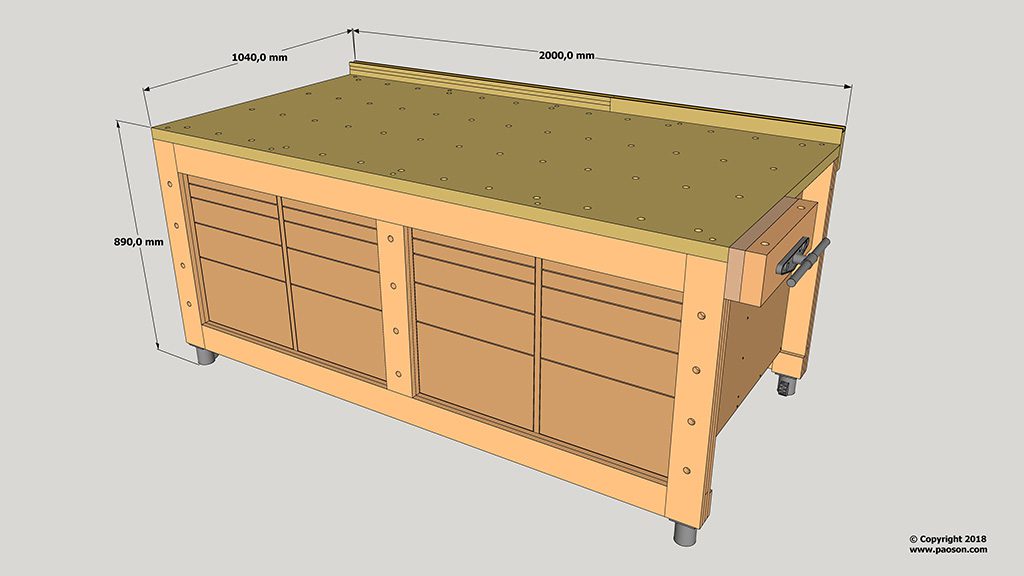

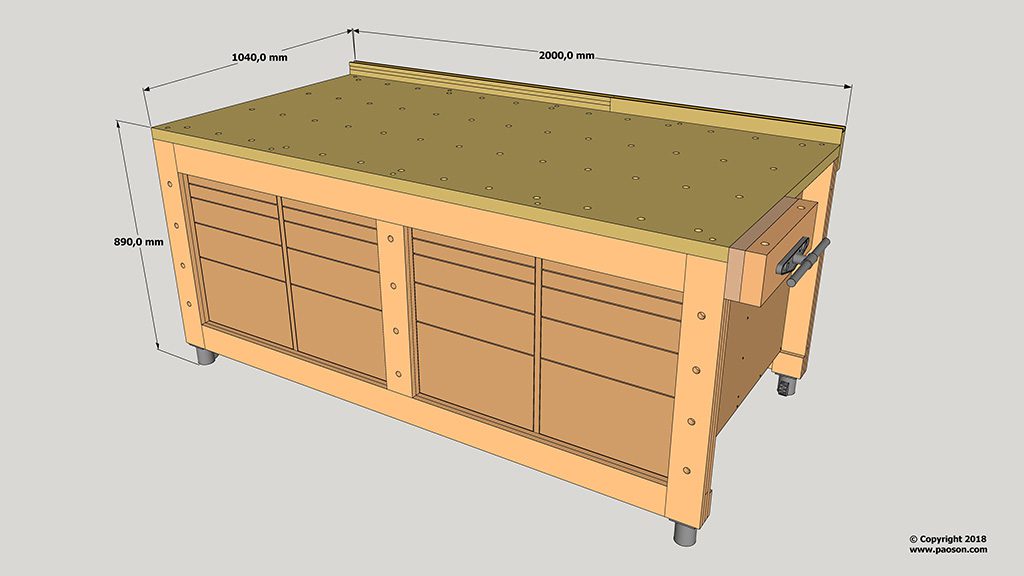

Peso aproximado: 220kg(Sin almacenaje)

Dimensiones Totales: 900mm de alto, 2000mm de ancho y 1000mm de fondo.

Este es el modelo 3D de SketchUp incluido en los planos que encontrarás en mi web. Si te interesa colaborar con mi canal o fabricar tu propio banco, aquí podrás descargarlos, todos los accesorios están incluidos en los planos.

También puedes comprar por separado los planos de la guía de cortes paralelos y en ángulo para acoplar a tu banco. En lugar de fabricarlo como es habitual por sustracción de material será por adición, pegando entre sí piezas de contrachapado hasta alcanzar el grosor deseado y dejando las cajas y espigas necesarias.

De este modo será más fácil de hacer si disponemos de poca herramienta, y podrás usar restos de contrachapado que tengas por casa. Los dos bastidores exteriores son de contrachapado de abedul y aportarán dureza y estabilidad al banco. El resto de piezas que unen ambos bastidores serán de contrachapado ligero de okumen, para aligerar el peso total.

Planos Guía de Cortes Paralelos

Primero voy a instalar unas piezas de contrachapado ligero que me permitirán aprovechar los pequeños huecos que tengo en la parte inferior del banco. Después de cortar todas sus piezas, las atornillo al banco.

Estos huecos me servirán para guardar mártires de protección para la tapa del banco o el tubo del aspirador que más adelante introduciré en el banco.

Ahora compruebo que la pieza central de los módulos que será el apoyo de la tapa está a la misma altura que los marcos del banco, parece que tengo que retirar un poco de material.

No creo que fuese necesario, pero voy a cortar y pegar unas piezas de contrachapado para reforzar y dar más grosor a este apoyo central de la tapa.

Ahora por fin puedo instalar la tapa del banco. Este tablero pesa unos 60kg, por lo que la operación no será fácil. Lo apoyo sobre dos tacos en el suelo y la parte trasera del banco, del mismo modo que haré cuando tenga que subir ala banco tableros pesados para cortar. Por supuesto, también podríamos usar un tablero de contrachapado duro de grosor similar, o incluso unir varios tableros hasta conseguir unos 40mm de grosor.

Es un tablero de haya laminado de excelente calidad que me han enviado de la empresa Basicmadera. Será perfecto para este híbrido entre mesa de trabajo y banco de carpintero, aportando estabilidad y firmeza a la hora de trabajar sobre el banco.

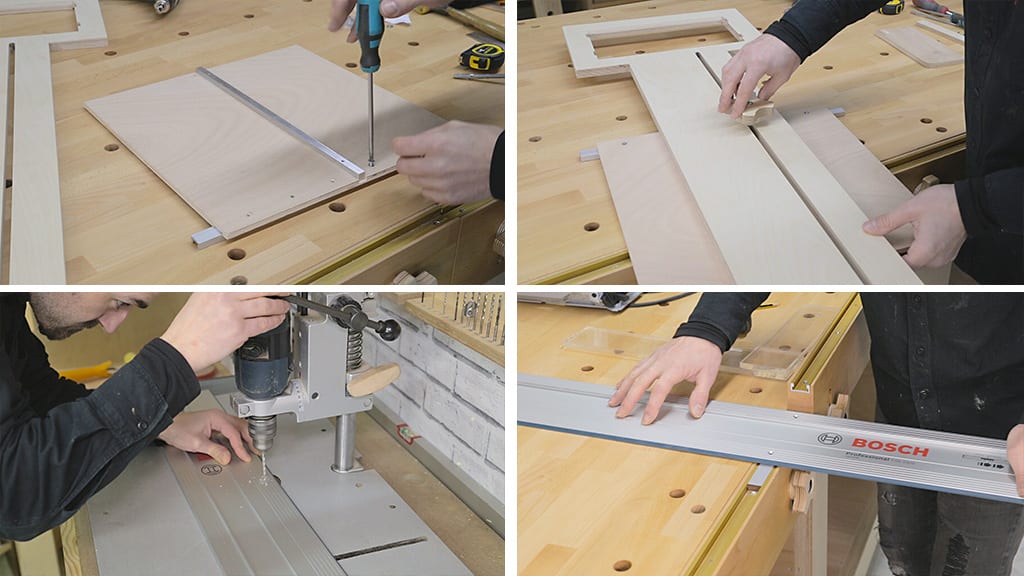

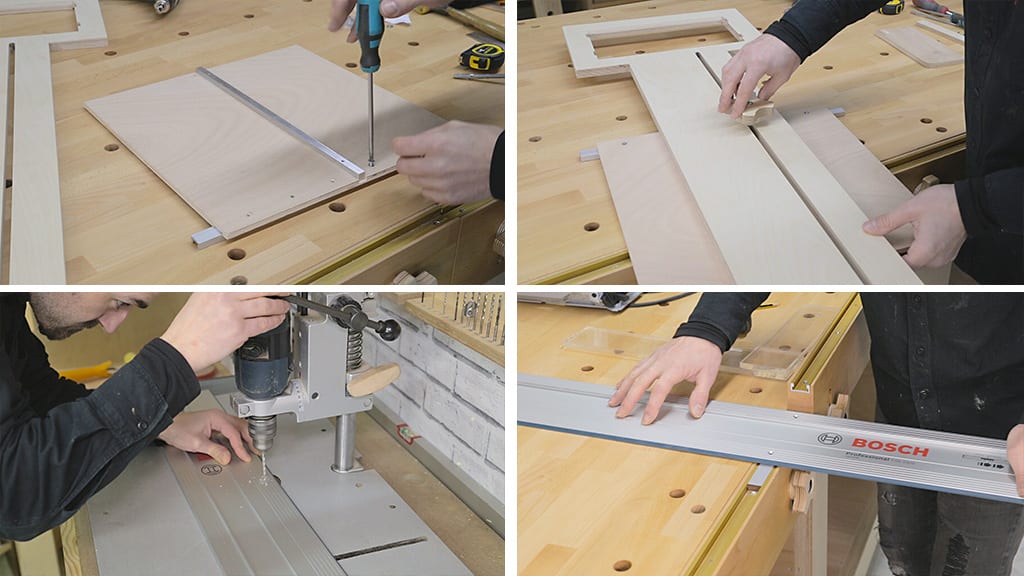

Está fabricado con tiras de madera de haya pegadas entre sí con cola y por medio de ensambles de lazo, con este tipo de ensamble y dado que el haya es una madera dura, creo que tendré una tapa en perfecto estado para muchos años. Lo primero será precortarlo a medida con una sierra circular y una guía. Lo giro y por su lado inferior aplico una mano de barniz al agua mate.

Ahora que está del revés, también aprovecharé para instalar el tornillo de banco. Lo vuelvo a girar, mido su posición exacta y realizo los agujeros para sujetarlo a los marcos del banco.

Usaré tornillos para madera hexagonales con una arandela, por lo que tengo que agujerear hasta la mitad del grosor del tablero con el diámetro de la arandela, y el resto con el diámetro del tornillo. No voy a instalar tornillos en la parte central de la tapa, creo que no serán necesarios.

Ahora con una fresadora y mi soporte de inmersión dejaré los cantos de la tapa completamente rectos. Usaré una fresa de enrasar y una guía recta de aluminio. Me interesa sobre todo dejar recto el canto trasero, para conseguir cortes rectos con mi guía para la circular de inmersión.

Mido la posición de todos los agujeros de la tapa para poder usar los barriletes y los topes. Lo ideal sería hacerlos con una plantilla y una potente y precisa fresadora de inmersión, pero como aún no la tengo, los realizaré con mi taladro de columna.

Dejaré un par de milímetros sin agujerear, para evitar dañar la parte inferior de la tapa. Realizo el primer agujero y compruebo si la barra de acero queda completamente plomado. Ahora con esta fresa podré retirar esa pequeña porción de madera que he dejado en los agujeros. Es hora de lijar toda la superficie de la tapa y aplicar un poco de aceite de linaza. Usaré aceite porque será más fácil realizar el mantenimiento a la tapa.

Ahora, con los restos que me han sobrado de cortar la tapa fabricaré las piezas de la guía de corte. Las dejo rectas con el cepillo y las corto a medida. Tengo que hacer los canales para introducir las guías t-track, aquí también podríamos usar un perfil en U de aluminio, como el que usé en mi sierra de mesa.

Precisamente realizaré los canales con la sierra de mesa en varias pasadas.

Después de configurar mi fresadora 3D mecanizaré los canales de ajuste en altura de las dos piezas. También se podrían hacer con una fresadora de inmersión y una guía. Con la fresadora de mesa realizaré un rebabaje para introducir la cinta métrica autoadhesiva. Al finalizar aplico aceite de linaza a ambas piezas.

Ya he fabricado los pomos de apriete usando contrachapado duro y un tornillo de cuello cuadrado, podrás ver cómo hacerlos en otros artículos de mi web, y con ellos ya puedo acoplar las piezas al banco.

Marco y coloco los tornillos de las guías t-track y compruebo si el deslizador funciona correctamente. Este modelo permite ajuste, al apretar un tornillo el deslizador se expande, eliminando las holguras. Ahora fabricaré la guía para la circular de inmersión. Marco el hueco necesario para poder introducir la circular, y lo corto en la sierra de mesa.

Tengo que hacer unos rebajes para los pomos de regulación de la circular y un bisel para su carcasa. Repito la operación en ambos lados para poder usar la circular en las dos direcciones. También en la sierra de mesa realizo otro canal para conseguir un ajuste del corte más preciso, y con la fresadora de mesa un canal para bloquear la guía con la medida de corte deseada.

Fabrico la otra parte de la guía, realizando los rebajes para el deslizador y la pieza de aluminio que me permitirá un ajuste de la medida de corte más precisa también en la sierra de mesa. Ahora prepararé una pieza de tablero HPL para poder acoplar el raíl de aluminio que viene con la circular de inmersión a mi banco y realizar cortes al través.

La corto en la sierra de mesa, y la termino de ajustar en el disco de lijado. Marco la posición de los tornillo, agujereo el raíl y la pieza de HPL con una broca de menos diámetro para poder hacerle rosca.

También preparo esta otra pieza para acoplar al frente del banco y sujetar el raíl del otro extremo, de este modo me aseguraré cortes siempre a escuadro. Realizo el corte-canal del disco sobre la tapa del banco, de unos 2mm de profundidad.

Corto el trozo de la guía t-track por donde va a pasar el disco de la circular al realizar los cortes. También corto unas tiras de tablero que usaré a modo de mártir sobre la tapa del banco y de ese modo no estropearlo.

Ahora fabricaré otra plantilla que me permitirá hacer cortes en ángulo, y aprovecharé para probar la estación de cortes.

Con otro resto del tablero laminado de haya preparo la otra parte de la plantilla de ángulos del mismo modo que hice antes, y también prepara un trozo de tubo de acero que funcionará como eje de giro. Atornillo entre sí ambas piezas, pego el tubo y atornillo la guía t-track.

Ya solo me falta fabricar los topes de corte. Para facilitar el proceso, primero realizo los fresados a una tira larga de contrachapado, que después cortaré a la medida necesaria.

Realizaré el resto de rebajes con mi sierra de banda y los agujeros para los tornillos que funcionarán como eje de giro en el taladro de columna. Realizo los agujeros a la pieza grande con una broca de menos diámetro para que el tornillo entre ajustado.

Corto y agujereo las piezas de aluminio que se introducirán en la guía T-track, y esto es todo por hoy. En unos días subiré otro artículo donde mostraré cómo he fabricado los barriletes y topes de banco. Hasta pronto!

Hola «Paoson», muchas gracias por los excelentes videos e inspiración! Quería preguntarte cuál es la base/soporte metálico que usas con tu taladro (el que hace las veces de drill press).

He estrado buscando una para ponerle mi taladro pero los reviews nunca son buenos. Me gustaría saber cuál es la tuya y si es posible saber dónde la compraste. De antemano te agradezco tu respuesta.

hola Charlie, aquí encontrarás el que yo utilizo, va bastante bien teniendo en cuenta su precio aunque ten en cuenta que nunca será como un buen taladro de columna: