¿Qué son los tableros Acrílicos?

Todos estos productos tienen algo en común, son polímeros, una substancia compuesta por grandes moléculas o también llamadas macromoléculas. Normalmente son sintetizados a partir de derivados químicos del petróleo, hoy día es el método más económico, aunque también existen en menor medida sintetizados a partir de fuentes renovables, como del almidón de maíz o la celulosa. Sin duda, sería una gran noticia que los avances en ciencia permitan algún día cercano abaratar el proceso de fabricación de los sintetizados a partir de fuentes renovables. Además de polímeros, también se conocen como acrílicos o más generalmente plásticos.

Tipos de tableros Acrílicos:

Casi todos estos productos pueden ser transparentes, coloreados, mate o brillo. Para dar color al material, se utilizan tintes durante el proceso de fabricación. Antes de procesarlos, estos productos se encuentran principalmente de dos formas: en gránulos parecidos a granos de arroz o en estado líquido. Se pueden procesar de dos maneras:

Extrusión:

El proceso de extrusión consiste en primero fundir los gránulos de acrílico para pasar el producto resultante por máquinas extrusoras, que fuerzan y presionan el acrílico entre rodillos a medida que se enfría hasta convertirse en un polímero. Con este proceso se obtienen tableros de varios grosores y muy largos. Puedes ver el proceso de fabricación en el vídeo superior. Además de para fabricar placas, es el proceso habitual para fabricar todo tipo de perfilería y tubería.

Las ventajas de la extrusión son que es posible fabricar longitudes superiores y de grosores más precisos y uniformes que con el método de colada, también su alta transparencia y buena resistencia a impactos.

Colada:

Es un proceso de fabricación un poco más lento que el de extrusión, se obtiene una sola placa de cada vez y de menores dimensiones, mediante el vertido del acrílico líquido entre dos piezas de vidrio que forman el molde. Acto seguido el acrílico polimeriza, es decir, se endurece a través de un calentamiento gradual y el proceso de enfriamiento posterior. Además de para fabricar placas, es el proceso habitual para fabricar piezas con formas irregulares y de forma repetitiva con moldes.

Los productos fabricados por colada o fundición son más fáciles de mecanizar y moldear. Tienen una mejor posibilidad de transformación mediante termo moldeado, además de una mejor resistencia térmica, a los rayos UV y a la intemperie en general. Alta resistencia a impactos.

Metacrilato de colada:

Metacrilato o acrílico fabricado por el proceso de colada (PMMA).

Metacrilato de extrusión:

Metacrilato o acrílico fabricado por el proceso de extrusión (PMMA XT).

Policarbonato:

El policarbonato (PC) es muy parecido al metacrilato, pero es más resistente y algunas variedades se pueden doblar a temperatura ambiente.

PVC:

El PVC o «cloruro de polivinilo» es el resultado de la polimerización del monómero de cloruro de vinilo, y es unos de los derivados del plástico más versátil. Se puede producir de diferentes formas, según su producción existen rígidos o flexibles.

Teflón:

El politetrafluoretileno (PTFE) se conoce por su nombre comercial, Teflón. Es una substancia prácticamente inerte que no reacciona con ninguna otra sustancia, lo que permite que su toxicidad sea casi nula. También es uno de los materiales con el coeficiente de rozamiento más bajo. Existe de varios colores.

Polietileno:

El polietileno (PE) es uno de los polímeros o plásticos más comunes debido a su bajo precio y simplicidad en su fabricación. Se puede encontrar en espuma, rígido o flexible.

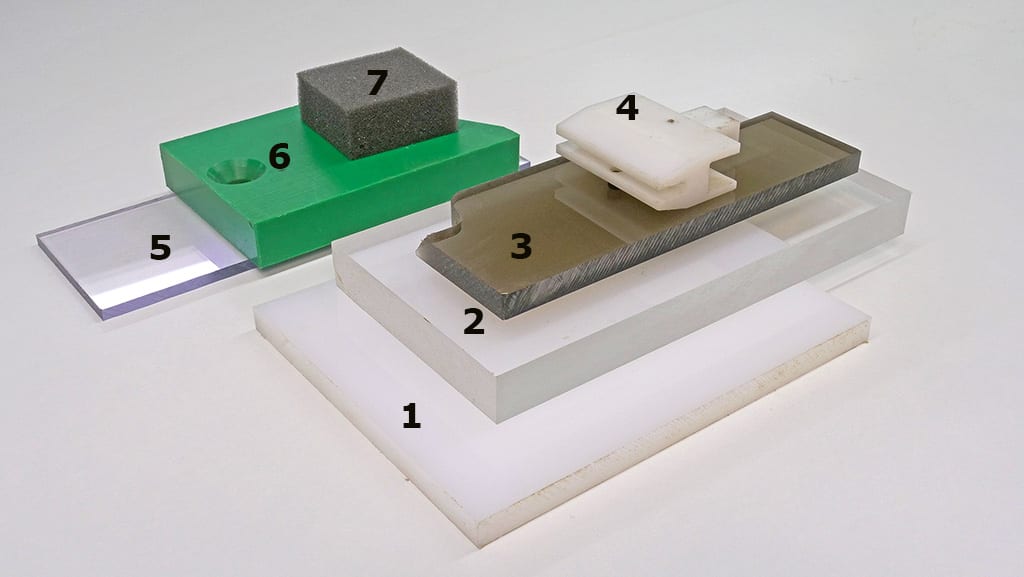

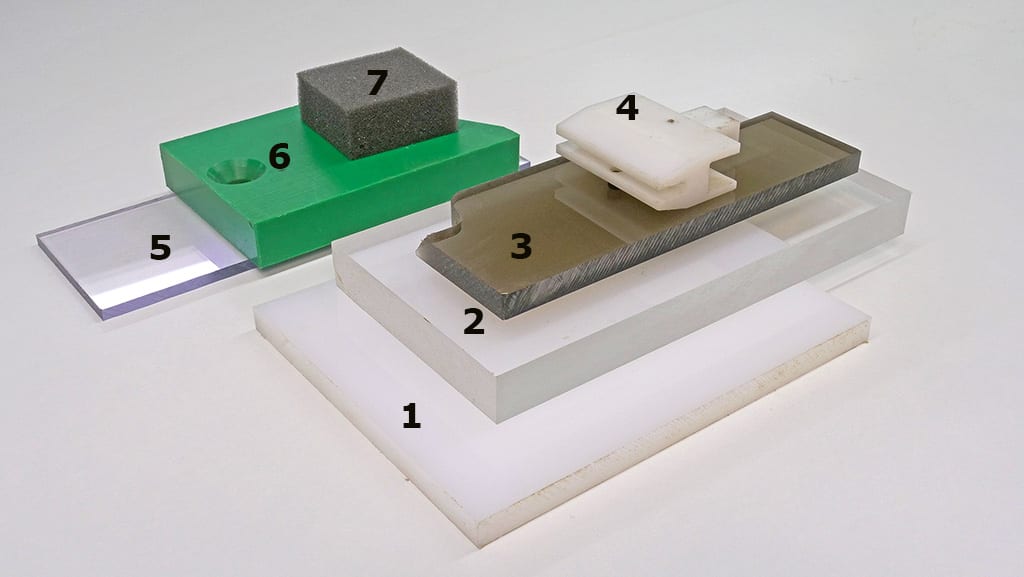

Estos son algunos de los tableros polímeros que puedes encontrar en el mercado:

1- Metacrilato de colada(PMMA) color opal, de 10mm de grosor.

2- Metacrilato de colada(PMMA) transparente cristal, de 20mm de grosor.

3- Metacrilato de extrusión(PMMA XT) color fumé, de 10mm de grosor.

4- Teflón blanco.

5- Policarbonato(PC) de extrusión transparente cristal, de 6mm de grosor.

6- Polietileno(PE) de extrusión color verde, de 20mm de grosor.

7- Polietileno(PE) en espuma, de 20mm de grosor.

Usos de los Polímeros o Acrílicos:

No es el material que más utilizo en mi taller, aunque creo que tiene algunas aplicaciones interesantes. Por ejemplo, me gusta el metacrilato opalino blanco de unos 4mm de grosor para fabricar los insertos de mis herramientas caseras.

En la primera foto lo puedes ver como inserto en la mesa de mi sierra de cinta casera, en la segunda foto en mi Workshop Portable y en la tercera foto lo estoy atornillando a mi sierra de marquetería.

También es un material interesante cuando necesitas un panel transparente y resistente, como es el caso de la tapa para el tornillo de banco de la cuarta foto.

Por cierto, en la primera foto puedes ver las guías de la hoja de la sierra de cinta fabricadas en teflón negro. Al ser un material con muy bajo coeficiente de rozamiento, en su momento pensé que sería idóneo para fabricar las guías, pero se deformaban en exceso y las volví a fabricar en HPL.

Casi todos estos materiales son hipoalergénicos y resistentes a la humedad, por lo que son perfectos para fabricar mobiliario para espacios públicos o para cocina y baño. Por ejemplo, el teflón es muy utilizado para fabricar tablas de corte para cocina.

Las versiones en espuma del polietileno son perfectas para embalajes o protecciones térmicas para tubería. También se utilizan para hacer insertos a medida para cajas o cajones, para guardar con seguridad tus herramientas.

Procesado de los Polímeros o Acrílicos:

Estos materiales plásticos pueden trabajarse con herramienta para carpintería, pero con algunas consideraciones. Los fabricados por colada son mucho más fáciles de cortar y fresar. Los fabricados por extrusión, tienden a desportillar o astillar más fácilmente.

En la primera foto estoy cortando un trozo de metacrilato opalino blanco de unos 4mm. Para cortar este tipo de materiales, siempre que sea posible es mejor bajar las revoluciones del disco a una velocidad intermedia, y usar un disco fino de bastantes dientes.

Son materiales fáciles de lijar y pulir. En la segunda foto estoy dando forma a un trozo de metacrilato con una lijadora de banda. Los acrílicos suelen quedar bastante marcados por los cantos después de ser cortados con un disco, casi siempre será necesario lijarlos para retirar las marcas.

También son fáciles de agujerear con brocas para madera o metal. Al igual que cuando lo cortamos, debemos intentar bajar las revoluciones del taladro a una velocidad intermedia.

En mi opinión, de todos estos materiales plásticos los dos más versátiles son el teflón y el polietileno. El tener un coeficiente de rozamiento bajo facilita su mecanizado, apenas se astillan y se pueden fresar muy fácilmente, lo que permite fabricar piezas que necesitan de precisión y estabilidad. También se dejan roscar con seguridad y firmeza. En la cuarta foto, puedes ver un acople para una torniqueta que fabriqué con teflón en una CNC, para hacer presión sobre los trastes de una guitarra.

Si tienes alguna pregunta o crees que puedes aportar información a este artículo por favor, no dudes en hacerlo en este post del foro: