En esta ocasión voy a presentaros mi último proyecto, el cual llevo un par de meses desarrollando y dibujando en SketchUp. Se trata de un torno fabricado enteramente en contrachapado de abedul. Como siempre, he intentado desarrollar un diseño de fácil construcción y económico.

He instalado un motor monofase de 1HP, 1500 Rpm y 0.75 Kw. Con esta configuración de poleas que he diseñado consigo tres velocidades, una de 800 Rpm para piezas de mayor diámetro y el Disco de Lijado, otra de 1500 Rpm para tornear diámetros intermedios, y la más rápida de 2800 Rpm para tornear piezas de hasta 50mm de diámetro. Están dentro del rango de revoluciones que se suelen utilizar para tornear madera.

Si tienes un motor diferente o buscas otras revoluciones, puedes calcular tus poleas aquí:

Dimensiones totales: 320mm alto, 1000mm ancho y 600mm profundidad.

Dimensiones útiles: puede tornear piezas de 450mm de largo y 300mm de diámetro. Si necesitas más largo, podrás conseguirlo fácilmente alargando la base del torno

Este es el modelo 3D de SketchUp incluido en los planos que encontrarás en mi web. Si te interesa colaborar con mi canal o fabricar tu propio torno, aquí podrás descargarlos.

Como veis, aprovechando el giro del motor también le he acoplado un disco de lijado en el lado izquierdo. Esta es su mesa de lijado, la cual se puede inclinar hasta 45º, algo que resultará muy útil en más de una ocasión!

Planos Torno Carpinteria

1- Cómo fabricar el torno y disco de lijado:

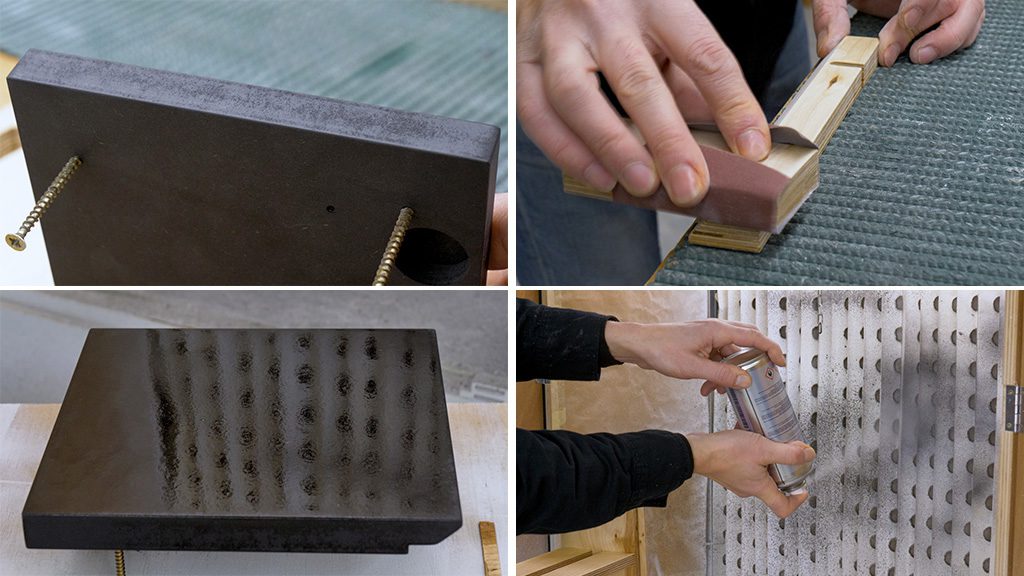

Veamos cómo hacerlo, primero cortamos todas las piezas guiándonos del cutting list incluído en los planos. Encolamos estas tres piezas que harán de base para el torno, primero presento un par de tornillos para que no se muevan al apretarlas debido a la viscosidad de la cola.

Terminamos de montar todas las piezas que conforman la base del torno. Ahora encolaré estas dos piezas de la misma manera que antes para conseguir más grosor. Esta parte será donde voy a insertar los rodamientos del eje de giro.

Una vez secas, agujereamos el emplazamiento de los rodamientos con una broca regulable. Realizaré el agujero a pocas revoluciones y con un avance lento para no quemar la broca ni la madera. Preparo el rebaje para la botonera de encendido y apagado, termino de mecanizar y montar las demás piezas.

Ahora atornillaré todo el conjunto a la base. Acto seguido doy un par de manos de barniz ahora que me resulta más fácil, y mientras seca voy a cortar las seis poleas, tres para el motor y tres para el torno.

Estas son las del motor, las he agujereado con el diámetro exacto del eje del motor.

Como podéis ver, el eje tiene una pestaña inclinada que no dejará moverse hacia atrás las poleas, y al mismo tiempo hará de tracción de giro. Después de mecanizar las poleas las introducimos en el eje, golpeando suave para no dañar el motor.

Las atornillaré y encolaré entre ellas. Por la parte de delante del eje pondré un tornillo que fijará las poleas al eje. Ahora prepararé la base para el motor, y lo atornillo en su emplazamiento.

Ahora toca tornear las poleas, voy a comenzar con las del motor y con la de mayor diámetro. Ahora tornearé el canal para la correa, iré poco a poco probándola hasta ajustarla correctamente.

Colocamos los rodamientos en su emplazamiento e introducimos la varilla roscada. Posiciono las poleas del torno y las encolo entre si. Antes de continuar introduzco la correa, inserto todas las tuercas y arandelas, compruebo medidas y ya puedo apretar todo en su lugar.

Ahora mecanizaré las poleas del torno enganchando el motor a una de ellas, y de paso probaré si todo funciona correctamente. Estas poleas deben tener el mismo diámetro que sus iguales del motor, para poder variar entre ellas sin necesidad de mover el motor.

Con una radial termino la varilla del contrapunto en punta. Corto el trozo que usaré para el contrapunto del torno y vuelvo a mecanizar este extremo.

2- Cómo hacer un contrapunto y portaherramientas:

Comenzaré este segundo vídeo fabricando el contrapunto y el soporte de herramientas. Primero cortaré y pegaré estas dos piezas para el contrapunto. Igual que anteriormente, usaré un par de tornillos además de la cola.

Lijo los cantos, la tercera pieza está solo atornillada, para poder volver a retirar más adelante. Mecanizo su base, y la atornillo a las tres piezas.

Marcaré el centro para agujerear con la propia varilla roscada del torno, y parece que coincide bastante bien con la plantilla. La agujereo e inserto esta tuerca de unión a presión.

Ahora agujereo la tercera pieza con una broca del diámetro de la varilla roscada. En este momento ya puedo encolar las tres piezas. Mecanizo y atornillo unos refuerzos para su parte trasera. Introduzco su asa, que he agujereado con una broca de 1mm menos que la varilla roscada para que entre roncándola.

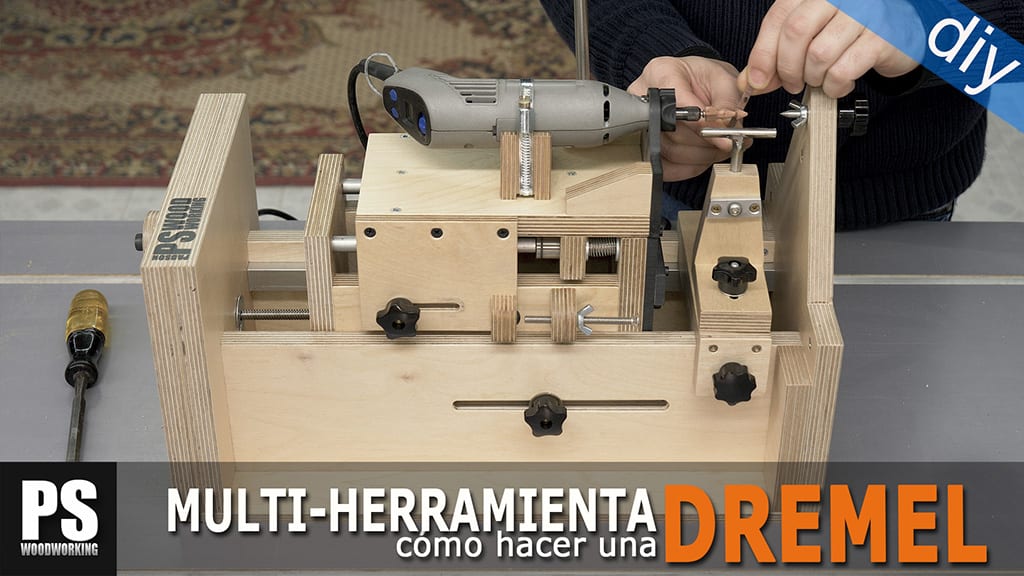

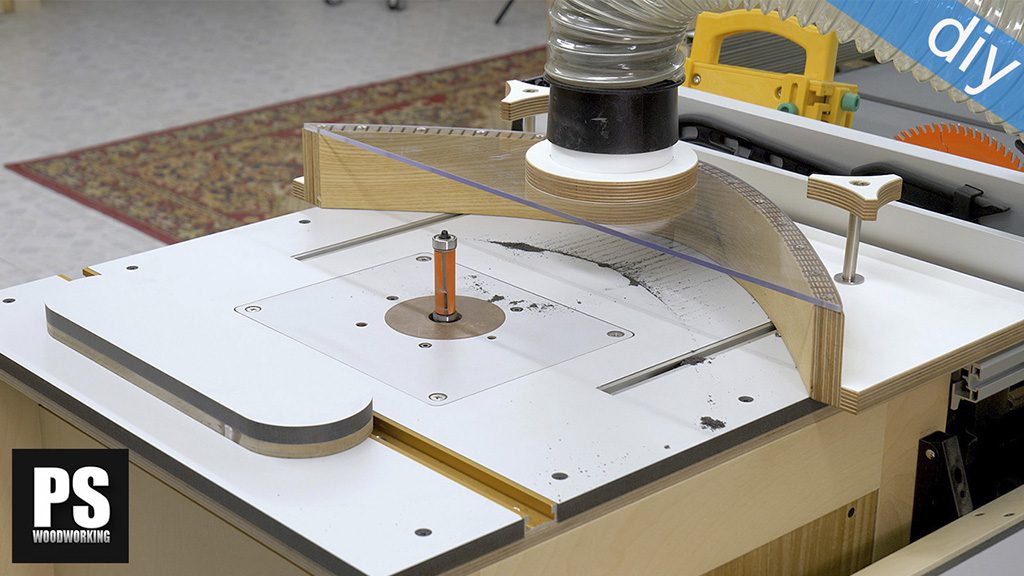

Ahora mecanizaré las piezas del portaherramientas, las encolo de la misma forma que antes. Con la 3D Router mecanizo este canal de ajuste.

Realizo un agujero para introducir un trozo de varilla roscada, que me permitirá regular en altura y girar el porta-herramientas. La broca debe tener de 1mm menos que la varilla para que entre roscándola.

La otra parte la agujereo con una broca del diámetro exacto a la varilla. Después de mecanizar todas las piezas del portaherramientas, corto y pego con cola de contacto unos trozos de lija P120 en la base, esto ayudará a fijar los dos accesorios en el lugar deseado sin que se muevan.

También he preparado todos los pomos, podéis ver como hacerlos en este otro vídeo.

También he instalado los interruptores y la emergencia, he usado este modelo que tenía por el taller, pero si tenéis que comprarlo, recomiendo usar uno de este tipo, es más barato, fácil de instalar y es mas compacto.

Ahora posicionaré el motor en su lugar, usaré bisagras para realizar el giro. Usaré otra tuerca larga para fabricar la punta de tracción, la marco y cortaré con una sierra para metales. Realizaré un bisel con la radial para afilar las puntas. Termino con una lima y una Dremel.

Agujereo y avellano este trozo de aluminio, para proteger la cabeza de portaherramientas. Y por fin realizaré una pequeña prueba en un trozo de fresno. Después de marcar los centros, lo posiciono en su lugar, aprieto todos los pomos y regulo en altura el portaherramientas.

Al tratarse de un trozo de poco diámetro, voy a seleccionar la combinación de poleas con más revoluciones… y parece que todo va bien! Gira muy suave, sin vibraciones y la punta de tracción no patina.

3- Cómo hacer un disco de lijado:

En este tercer y último vídeo fabricaré el disco de lijado.

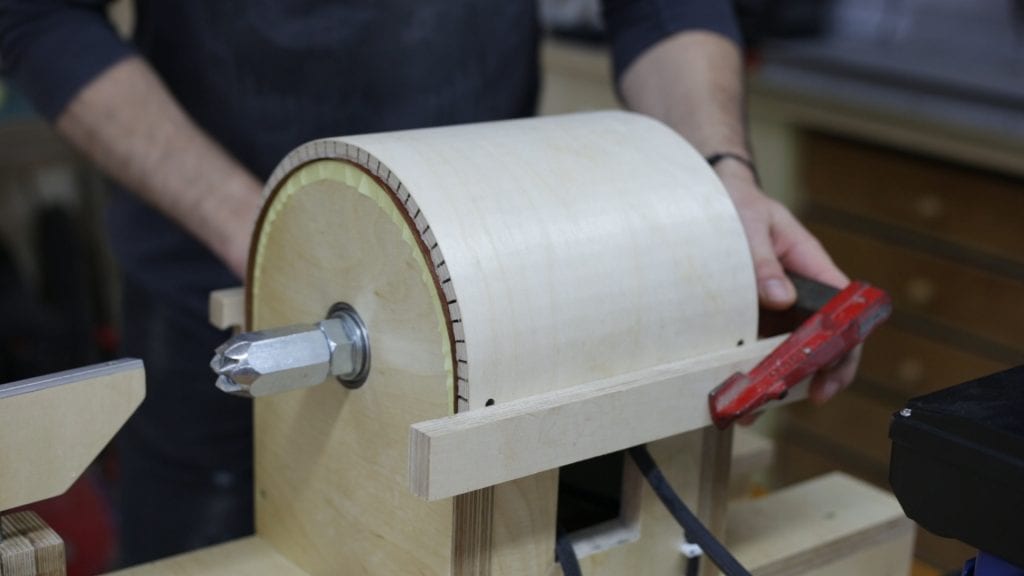

Comenzaré cortando y mecanizando la tapa del torno. Para conseguir doblarla haré unos cortes por la cara de abajo, dejando 1.5 milímetros sin cortar. Es importante que la veta de la última capa del contrachapado sea perpendicular a los cortes, para que no se rompa al doblarla.

La voy a humedecer un poco con agua para facilitar el proceso, pruebo a doblarla antes de encolar y parece que funciona.

Lleno todos los huecos con cola. Aplico cola a una chapa de cualquier madera de 0.4mm de espesor, la pego por la parte posterior y posición todo en su lugar ayudándome de estas piezas de contrachapado y unas torniquetas.

Lo ideal para este tipo de operaciones sería tener un molde y contramolde, pero de esta manera también se consigue un resultado aceptable. Con la sierra de mesa realizo este hueco para la correa. Acto seguido marco y agujereo la posición de sus tornillos, usaré una broca de 0.5mm menos que el tornillo.

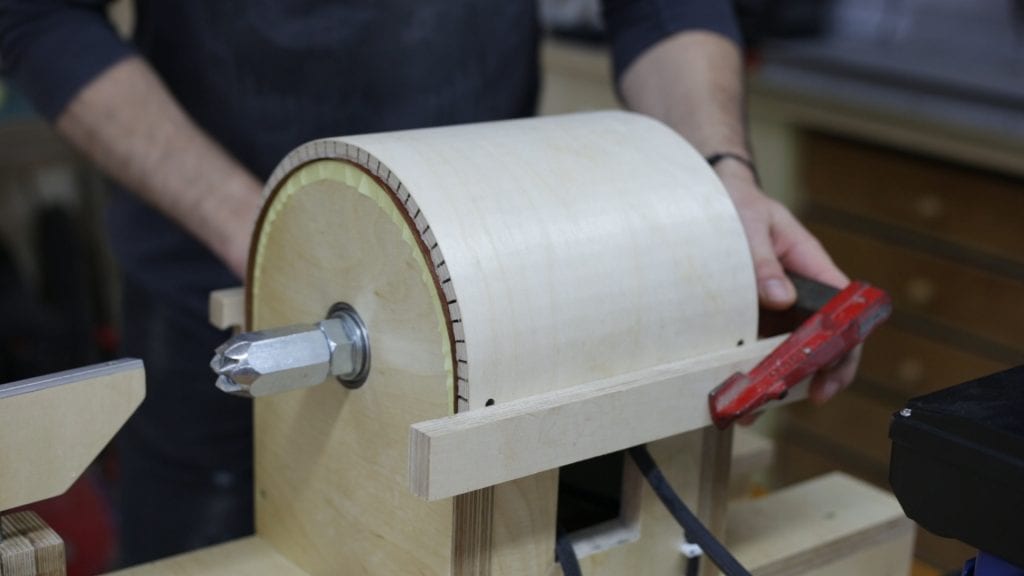

Ahora comenzaré con el disco de lijado, marco su circunferencia sobre el tablero y lo corto. Agujereo con una broca de 1mm menos que la varilla roscada. Al introducirla girando crearé una rosca en el propio contrachapado, lo que me permitirá retirar el disco cuando sea necesario.

Como algunos estaréis pensando, el disco debería apretarse en el sentido contario a la dirección de la rosca, para que no se afloje al trabajar…aunque en este caso es imposible.

En un principio pensé en instalar dos interruptores para poder cambiar el giro del motor, pero finalmente he decidido que apretando el propio disco contra la arandela del final y como la rosca en el contrachapado ofrece más resistencia que en una tuerca metálica, no debería tener problemas.

Voy a tornear todas las piezas para reducir las posibles vibraciones. También por la parte de delante del disco, para que gire sin oscilaciones y conseguir un buen funcionamiento. También por seguridad lijaré un poco las aristas del disco. Como podéis ver, apretar y aflojar el disco de la varilla roscada ofrece bastante resistencia.

Comenzaré a mecanizar las piezas de su mesa inclinable. El disco tiene que poder retirarse para cuando estemos torneando a revoluciones altas.

Si no lo retiramos, a tantas revoluciones las vibraciones serían excesivas para tornear debido al diámetro del propio disco, por lo que usaré el mismo sistema de apriete que he usado en el contrapunto y el porta-herramientas, y así poder retirar fácilmente la mesa inclinable y el disco.

Marco los agujeros para los tornillos que harán de eje de giro, aquí usaré una broca con 0.5mm menos que el tornillo. Realizo un canal para introducir un perfil en «U» de aluminio, para desplazar el cortador de ángulos sobre el.

He mecanizado las dos piezas para poder bloquear la mesa en ángulo, y las atornillo en su lugar. Compruebo que en su posición más elevada quede un ángulo de 90 grados entre la mesa y el disco, de no ser así, lo puedo ajustar en el canal de bloqueo.

Ahora solo me falta cortar y mecanizar el cortador de ángulos y probar que todo funcione según lo previsto!

De cuantas pulgadas es el eje? Muy bueno. Saludos desde Argentina.

hola Martín, es de 20mm

Olá meu amigo Paoson,gostaria de saber como faço para adquirir seus planos,como posso efetuar o pagamento morando no Brasil ? Como faço para pagar,com qual moeda,muito obrigado !

hola marcos, aquí encontrarás todos mis planos:

Hola estimado, tienes los planos al final? a cuantos los vendes?Saludos.-

hola compañero, aquí encontrarás todos mis planos:

Buenas! yo compre los planos, pero no tengo en español la lista de materiales de las partes metalicas, por casualidad la tienes tu ? la de arandelas y tuercas? gracias!

hola Guillermo, las cantidadas de arandelas son las mismas. Lo único que debes hacer es comprobar cómo se llama cada herraje en castellano. Para eso abre el archivo llamado «fasteners cheat sheet» y verás fotos de cada herraje.

Ola. Perdoname me Castellano. Soy de Brasil. Los planos de estacion de lijado necessitam tambiem de Los planos de torno e disco de lijado? Porque el lija de rolo esta do lado contrário De torno e lijado de fita? No hay protecion de seguridade para lá Correa del motor? Gracias.

hola Airton, efectivamente los planos de la estación de lijado se venden por separado. Puedes acoplar un protector para la correa, más adelante también yo lo instalaré.