Un Workshop Portable para aquellos que no tengáis espacio suficiente, que vuestras herramientas y coche compartan espacio, o que necesitéis transportar vuestras máquinas para trabajar fuera de casa.

Tiene ruedas, así que puede ser transportado fácilmente por una sola persona e incluso puedes llevártelo en tu coche con un poco de ayuda para subirlo.

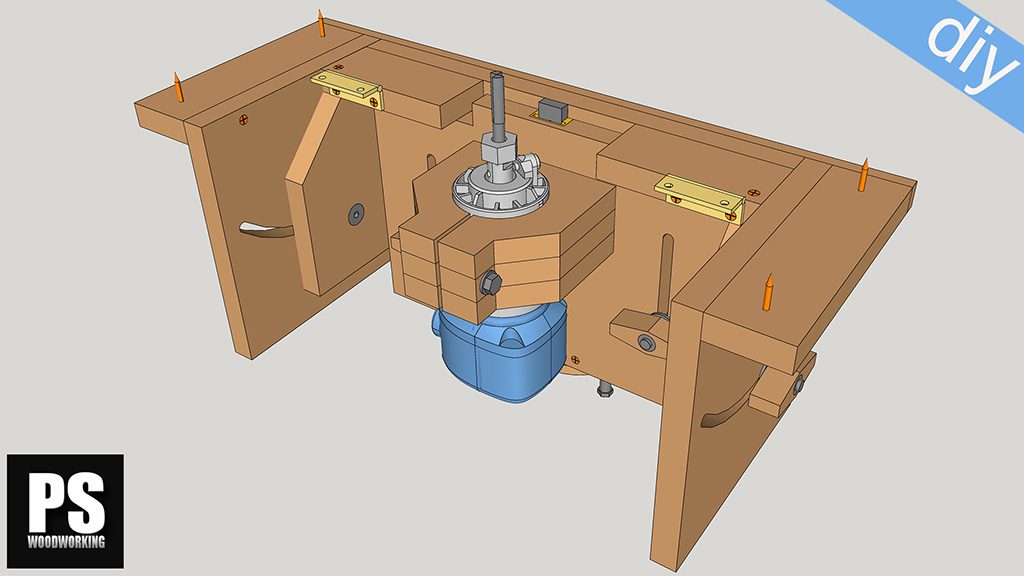

Para su construcción he intentado usar herramientas comunes y materiales fáciles de encontrar, además de baratos. Como podéis ver, tiene tres funciones principales, sierra de mesa, fresadora y caladora invertida.

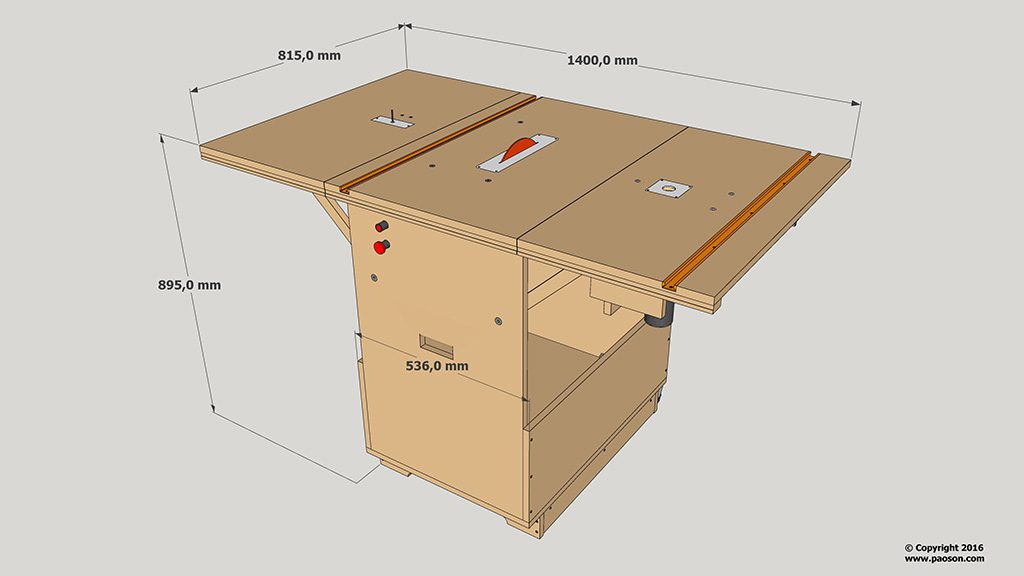

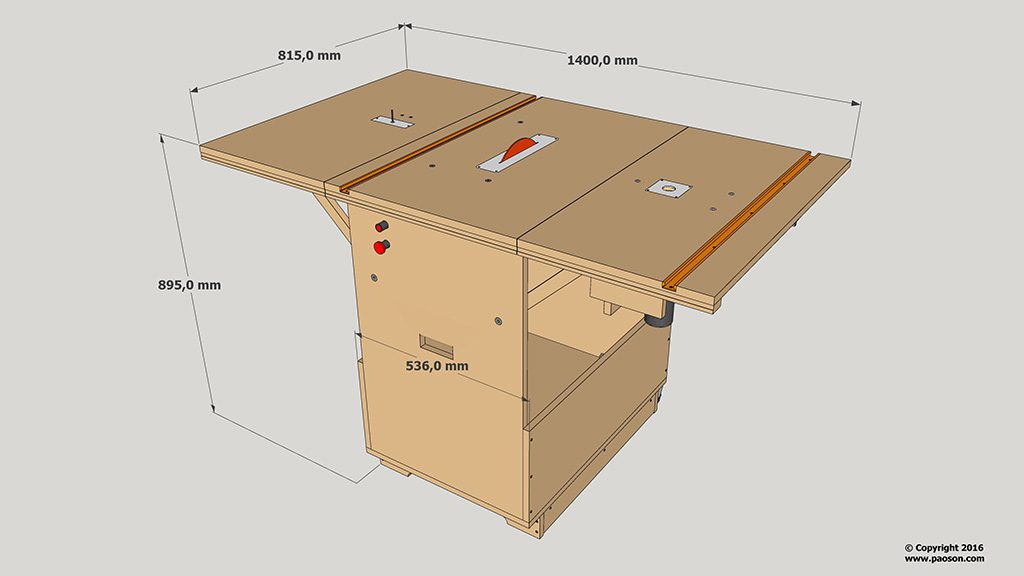

Este es el modelo 3D de SketchUp incluido en los planos que encontrarás en mi web. Si te interesa colaborar con mi canal o fabricar tu propia multi-herramienta portable, aquí podrás comprarlos y descargarlos.

Planos Workshop Portable

También tiene un hueco en el que puedes llevar o guardar otras herramientas portátiles. He instalado un sistema para poder cerrarlo, y así tener las herramientas seguras tanto en casa como en obra, y fuera del alcance de los niños.

Para un resultado óptimo, lo ideal es montarle unas herramientas portátiles de calidad, cuanto mejores, mejor será el acabado de nuestros trabajos. Además, pueden desmontarse fácilmente para seguir usándolas como portátiles en pocos segundos.

Lo mismo para el resto de materiales y herrajes, por ejemplo las guías, podrían usarse perfiles en «U» de aluminio, pero también perderíamos las prestaciones que ofrecen unas guías de calidad como las incra.

Este diseño es para una fresadora y taladro con cuello europeo de 43mm, una circular de mano Makita 5903R y una caladora Festool PSB 300 EQ, para poder usar otras máquinas probablemente debas modificar un poco los planos.

Dimensiones cerrado: 900mm alto, 540mm ancho y 815mm fondo.

Dimensiones abierto: 900mm alto, 1400mm ancho y 815mm fondo.

Peso aproximado: 55kg

Para mostraros como funciona, voy a fabricar unos cajones con una tarima de pino barata que tenía por el taller intentando usar sus tres funciones principales.

Con el table «sled» cortamos a medida la estructura del cajón. Colocamos el «fence» o guía paralela para cortar las piezas a la altura deseada, y hacemos el rebaje para el fondo. También probaré el cortador de ángulos cortando unas piezas en ángulo.

Retirando la tapa de acceso rápido de la circular podemos inclinar el disco hasta 45º, que usaré en este caso para unir los cajones. Colocamos la guía de la caladora invertida.

Como podéis ver, esta guía es regulable en los tres ejes y podemos usar distintos tamaños de hojas. Desde 100 hasta 180mm de alto, consiguiendo una altura máxima de corte de 70mm.

Cortamos el asa del cajón con la caladora invertida. Y ahora usaré la función de fresado. Cambiamos la fresa por una de mediacaña para conseguir unas aristas redondeadas en todo el canto de los cajones.

También con la fresadora disponemos de una guía para usar el cortador de ángulos. Colocamos el rodamiento palpador que será muy útil para fresados curvos como el que necesito hacer a la asa del cajón.

Con el sistema elevador para la fresadora podemos girarla hasta 45º para sacar más partido a tus fresas, así podré hacer unos rebajes decorativos al frente del cajón. Termino de montar el cajón y los coloco en su sitio.

Ahora quiero enseñaros dos formas diferentes de hacer espigas. La primera, con la caladora, la guía paralela y el cortador de ángulos. La segunda es con el disco y la plantilla de hacer espigas (tenon jig).

Con el dísco de corte de mayor diámetro que soporta mi circular (235mm) consigo una altura máxima de corte de 70mm.

La guía Incra tiene unos pequeños tornillos para poder reducir la holgura llegando incluso a bloquearla si fuera necesario, lo que será útil en más de una ocasión!

Al final del vídeo muestro mi solución para poder hacer uniones de lazo fácilmente. Debemos topear dos piezas del cajón a un lado y las otras dos al otro de la plantilla.

Al final podemos ver el resultado. Usamos la fresadora otra vez, esta vez con los anti-retroceso, para hacer el rebaje del fondo. Para poder cerrar el Workshop Portable debemos subir la circular al máximo e inclinar la fresadora.

Cómo fabricar un Workshop Portable: Ep1

Rebajamos también el emplazamiento de la botonera y hacemos los agujeros para el botón de encendido y el botón de emergencia. Ahora Comenzaré a montar la bancada de la máquina. He usado tornillos de 4×50 y tubillones de madera, aunque también serviría solo con los tornillos.

No es necesario pero podemos lijar y aplicar una mano de laca para un mejor acabado y durabilidad a todas las piezas. Este es el primer vídeo de la serie «making a portable workshop» donde mostraré cómo fabricar fácilmente esta máquina.

Empezaré cortando todo el material ayudándome del «cutting list» que incluyen los planos, marcando cada pieza con su número de referencia. Haré un rebaje en ambas caras a modo de asa para transportarla fácilmente.

También un taladro de la misma profundidad que el espesor de la arandela para el sistema de giro de la apertura. Avellanamos para que los tornillos de giro para ambas tapas no sobresalgan.

Ahora cortamos las tres tapas, cortamos y taladramos los bastidores para las tapas abatibles, cortamos el tubo de acero, agujereamos el contrachapado de forma que el tubo quede un poco holgado para que gire, ya que es el eje de giro de la tapa abatible.

Con la ayuda de la 3D Router rebajamos la parte inferior de la tapa para encajar la sierra circular.

Es hora de hacer el rebaje en la parte superior para las tapas de acceso rápido, las cuales nos facilitarán el cambio de disco, limpieza, etc. Estas mismas tapas nos servirán para calibrar la profundidad de fresado.

Probamos los mecanizados anteriores ya con la circular en su lugar y marcamos los agujeros de sujeción de la misma. La 3D Router nos viene de perlas en este caso, ya que un taladro de columna normal no nos serviría por su reducido espacio de trabajo.

Cómo fabricar un Workshop Portable: Ep2

Continúo con el segundo vídeo del Portable Workshop. Primeramente voy a presentar la guía incra, marcaré por los planos y rebajo con el disco de la circular en varias pasadas, me parece una forma rápida y fácil de preparar este rebaje.

Acto seguido atornillamos unos tacos en la parte inferior para conseguir un mayor espesor para poder atornillar la guía. Hacemos un rebaje del mismo espesor de la cinta métrica que vamos a utilizar y atornillamos esta pieza en la parte inferior de la tapa.

También es hora de hacer el agujero en la tapa para la fresadora. Cortamos el tubo de acero y montamos los bastidores de las tapas abatibles en la bancada. También preparamos los «stops» de las tapas abatibles según los planos.

Ahora presentamos la tapa central y la atornillamos a la bancada dejando el mismo vuelo a ambos lados. Colocamos la tapa de la fresadora y la atornillamos al bastidor aprovechando los propios agujeros de la guía. Fresamos la tapa de acceso rápido de la caladora.

Hacemos un pequeño rebaje por la parte inferior para posicionar la caladora, esto no facilitará colocar y retirar la caladora.

Si no vamos a usar contrachapado u otro material con acabado de melanina, debemos lijar y barnizar las tapas para conseguir un buen deslizamiento de las piezas.

Cortamos y mecanizamos las piezas para el soporte de la fresadora vertical y en la 3D Router hacemos el rebaje para su ajuste en altura.

Encolamos dos piezas de contrachapado para conseguir más espesor y fabricar el cuello de agarre. Para que la fresadora quede bien sujeta debemos usar una broca del diámetro exacto o una regulable como en mi caso.

También podéis fabricarlo en una CNC o comprar uno en aluminio online, esta parte es muy importante, si la fresadora queda mal sujeta puede soltarse y esto puede resultar peligroso.

Montamos el cuello en el soporte y probamos el sistema de elevación de la fresadora, también montamos provisionalmente las bisagras para marcar el radio de giro. Aprovechamos restos de contrachapado para hacer los pomos de apriete. Montamos la tapa en su lugar y comprobamos que todo funciona.

Cómo fabricar un Workshop Portable: Ep3

En el anterior vídeo me olvidé de poner las pieza guía que harán el sistema de subida y bajada de la fresadora más estable. Cortamos las piezas para la base en la sierra y fresadora de mesa. La montamos y atornillamos a la base de la bancada, tendrá la misma altura que las ruedas que montaremos a continuación.

Colocamos un pasador en una de las puertas y una cerradura en la otra para que podamos transportar el Portable de forma segura y al mismo tiempo evitar robos de herramientas.

Acto seguido preparamos la instalación eléctrica que constará de una regleta de 4 enchufes, uno para la fresadora, otro para la caladora y dejaremos 2 libres para poder enchufar otras herramientas portátiles.

El enchufe de la circular se activará o desactivará con un switch de encendido y una seta de emergencia. También aprovechamos para colocar el sistema de enrollado del cable.

Cortamos todas las tapas de acceso rápido en metacrilato opalino y colocamos y probamos la circular en su sitio. También instalaré un rodamiento palpador, en mi caso es de una antigua fresadora de mano, adaptado con una escuadra. Me será muy útil para rebajes curvos.

Comprobamos que todo está bien, con una regla miramos que las mesas abatibles estén en línea con la central. De no ser así, es muy fácil corregirlo modificando los «stops». Montaré un tubo de acero en la fresadora para comprobar el escuadro en todas las direcciones con respecto a la mesa de trabajo.

También comprobaré que el disco queda a escuadro con la mesa y paralelo a la guía de corte.

Hacemos lo mismo con la caladora… y comprobamos que la portable cierra bien y no se toca las herramientas en el interior al cerrar las tapas.

Cómo fabricar un Workshop Portable: Ep4

En este cuarto vídeo de la serie «making a portable workshop» vamos a fabricar sus accesorios. Empezaré por cortar todas las partes para la mesa deslizable o «table saw sled». También mecanizaré un canal para centrar el miter slider.

Atornillamos dos piezas de contrachapado evitando las zonas por las que pasará el disco y acto seguido hacemos ele rebaje para introducir la cinta métrica.

Ahora lijaré y barnizaré todas las piezas para conseguir un mejor deslizamiento. Montamos el «sled», presentamos la mesa deslizable en la mesa y la probamos y ajustamos.

La giramos y hacemos lo mismo. Pegamos la cintra métrica en su sitio. Ahora desmontamos un momento el soporte del «sled» y hacemos un canal para para el tope de la plantilla de hacer cajones como el de mi anterior sierra de mesa.

Comenzamos a cortar todas las piezas para la guía paralela o «fence» y su sistema de apriete. La montamos, barnizamos y lijamos.

Encolamos unos tubillones que nos servirán de guía, en una de las partes deben entrar con un poco de holgura, para facilitar el alineado. Montamos el asa de apriete y probamos la guía en la mesa.

Acto seguido fabricamos el sistema de aspiración para la fresadora, como podéis ver el el vídeo es muy sencillo. Coloco unos insertos roscados para el «featherboard» y para los peines de sujeción.

Ahora comprobamos que el disco esté paralelo al «fence» y le colocamos la cinta métrica a las tapas. Preparamos unas piezas de contrachapado para fabricar la plantilla de hacer lazos en cajones, puedes variar el grosor de los lazos fácilmente haciendo varias plantillas y variando en grosor del tablero.

Cómo fabricar un Workshop Portable: Ep5

En este último vídeo comenzaré fabricando el cortador de ángulos. Podemos pegar las plantillas imprimibles de los planos o medir y marcar, como es mi caso, cualquier método es válido si el resultado es bueno. Cortaré su radio de giro en la propia portable.

La guía Incra trae las roscas en pulgadas, si lo prefieres, puedes pasar los agujeros a métrica fácilmente usando un macho de roscar. Probamos que el radio de giro sea el correcto, y parece que sí.

Cortamos las piezas para la plantilla de cortar espigas. Aumentamos un poquito el grosor del canal por donde encaja con el «fence» para un mejor deslizamiento, yo he usado un trozo de canto de PVC de 0.4mm.

Pegamos las plantillas imprimibles sobre el contrachapado para hacer los peines de sujeción. Con la fresadora realizamos las ranuras de ajuste. Insertamos las tuercas de embutir en las tapas para poder regular la posición de los peines de sujeción.

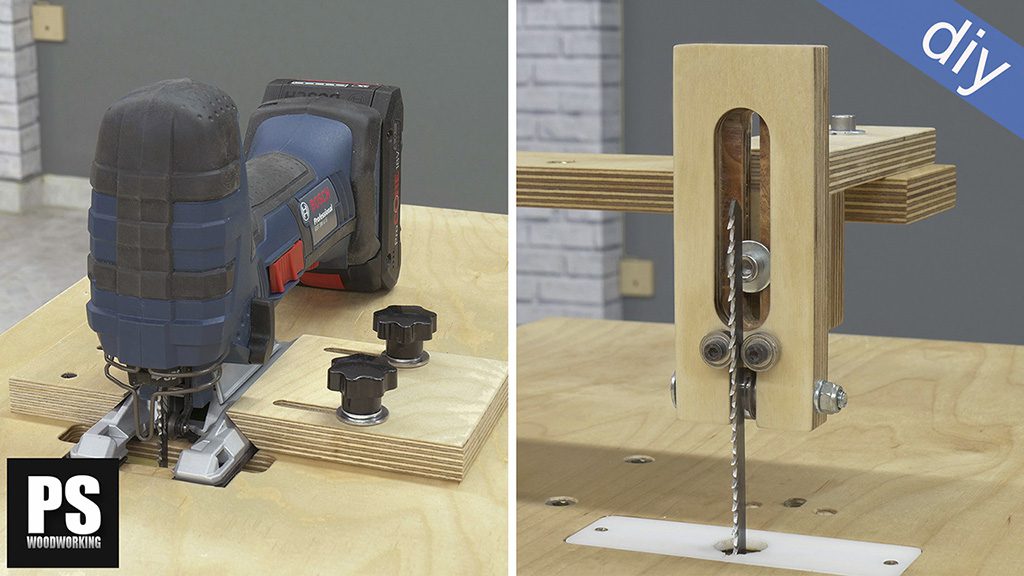

Y ahora empezamos a fabricar la guía de la caladora, el sistema de apriete será el mismo que para el «fence». Montamos todo el sistema de ajuste de los rodamientos que estabilizarán la hoja de la caladora.

Utilizamos una placa metálica para evitar que el roce de la sierra acabe desgastando la madera. Con el taladro ampliamos uno de los agujeros para permitir el ajuste del rodamiento al grosor de la hoja y conseguir un mejor funcionamiento.

Repetimos la operación en la pieza de contrachapado. Mecanizamos el sistema de ajuste en altura de los rodamientos. Este sistema de guía invertida nos permite desplazarnos en los tres ejes para obtener la posición deseada con respecto a la hoja de la caladora.

Probamos que todo funciona bien en nuestro portable workshop fabricando nuestro propio empujador de seguridad o «push stick». Siempre que trabajemos con una caladora invertida es importante sujetar la pieza firmemente con ambas manos para evitar que el retroceso de la hoja nos levante la pieza.

hola quisiera saber las medidas e todo gracias

Hola Luis, un poco más arriba en esta página encontrarás las medidas totales de la máquina y más información.

Hola paoson, quiero saber si haces estos bancos de trabajo,estos portable workshop, para vender,me vendría muy bien y no tengo tiempo para hacerme 1,gracias

lo siento, por ahora no realizo ese servicio! En este artículo encontrarás info para casos como es tuyo:

en la compra de los planos de la estacion de trabajo,tambien se incluyen los planos de los accesorios?

Hola Martín, si, los planos incluyen todos los accesorios que salen en el vídeo. Gracias

Excelente trabajo mi estimado, soy de Mexico y me gustaría saber cual es el grosor de la madera, 1 pulgada? quiero comprar los planos solo que muchas veces es complicado transportar hojas o plieges de 1.22 x2.44 en mi auto 🙁 aqui en Mexico venden hojas de 1.22X0.6 metrosMil gracias y sigue con el buen trabajo, soy fan de tu blog.

Gracias Alfredo, los planos incluyen un despiece que puedes usar para conseguir las partes de madera ya cortadas y así transportarlas fácilmente. Utilizo contrachapado de 9 y 18mm

Hola Paoson, gracias por el blog!Estoy haciendo el listad de todo lo que tengo que comprar y me surge una duda. Por un lado no se donde comprar el miter channel en España (he mirado en Pazos pero solo tienen el canal y no el slider), y por otro, ¿que diferencia hay con un tee-track?Un saludo y ánimo con el proyecto!

hola Rodolfo, mira este post, encontrarás una web Alemana que tienen todo eso y los gastos de envío son más o menos iguales que si comprases aquí:

Te consulto: colocar la caladora en posicion invertida, no le provoca ningun inconveniente al motor, no trrabaja forzado?

hola Waldo, si la caladora es de calidad no le pasa nada, yo llevo años usándola de este modo!

Que tipo de material se usa para el cover de el circular saw?

hola Emilio, yo he utilizado acrílico opalino. También serviría HPL o DM con melamina.

Hola, yo compré los planos para este diseño hace un tiempo. Desafortunadamente, mi disco duro se dañó y perdí el archivo ¿hay alguna forma en la que lo puedo volver a descargar? Muchas Gracias

claro Franco, escríbeme a mi email desde tu cuenta de email que utilizaste para hacer el pedido. Aquí tienes info acerca cómo descargar tus planos siempre que los necesites desde esta web:

Hola, usas una guía casera para hacer los taladros derechos en los cantos. La tienes disponible en tu web o YouTube para construcción?

Gracias,

Manuel

hola Manuel, supongo que te refieres a esta plantilla para tubillones?